Презентация - Технология изготовления ДСП

Нужно больше вариантов? Смотреть похожие Нажмите для полного просмотра

|

Распечатать

- Уникальность: 94%

- Слайдов: 23

- Просмотров: 8403

- Скачиваний: 3271

- Размер: 0.51 MB

- Онлайн: Да

- Формат: ppt / pptx

Примеры похожих презентаций

Технология изготовления из кожи

Технология изготовления из кожи Производственный технологический процесс изготовления одежды

Производственный технологический процесс изготовления одежды Токарные резцы - Технологическая карта «Изготовление ручки напильника»

Токарные резцы - Технологическая карта «Изготовление ручки напильника» Мастер-класс по изготовлению нетрадиционных технологий «Лопаточный кукольный театр»

Мастер-класс по изготовлению нетрадиционных технологий «Лопаточный кукольный театр» Технология. - Это последовательность технологических операций изготовления изделия

Технология. - Это последовательность технологических операций изготовления изделия Технологический процесс изготовления дверного блока

Технологический процесс изготовления дверного блока Технологический процесс изготовления кровати

Технологический процесс изготовления кровати

Слайды и текст этой онлайн презентации

Слайд 1

Тема: Технология изготовления ДСП

Цель: Изучить технологию изготовления ДСП.

Цель: Изучить технологию изготовления ДСП.

Слайд 2

Изучение нового материала

Слайд 3

Считается, что прародителем ДСП был Эрнст Хаббард,

предложивший идею создания нового, ранее неизвестного науке

материала из опилок и казеинового клея. В далеком 1887 году

Хаббард воплотил свои мечты в реальность и представил на суд

общественности первый прототип ДСП. Разработки

изобретателя пришлись по вкусу его коллегам, и уже в 1918 году

была создана еще одна экспериментальная модель — плита,

отделанная шпоном.

Слайд 4

Технология изготовления

ДСП делают из прессованной крупной древесной стружки с добавлением в качестве связующего вещества термореактивной синтетической смолы. Полноценным сырьем для ДСП является любая малоценная древесина, как хвойных, так и лиственных пород. Использование круглой древесины сокращается за счет использования таких материалов, как щепа, опилки и вторичная древесина. Часто в производство ДСП идут все виды сырья одновременно, или в смешанных видах. Наличие гидрофобизирующих, антисептических и других добавок обуславливает прочность и долговечность материала.

ДСП делают из прессованной крупной древесной стружки с добавлением в качестве связующего вещества термореактивной синтетической смолы. Полноценным сырьем для ДСП является любая малоценная древесина, как хвойных, так и лиственных пород. Использование круглой древесины сокращается за счет использования таких материалов, как щепа, опилки и вторичная древесина. Часто в производство ДСП идут все виды сырья одновременно, или в смешанных видах. Наличие гидрофобизирующих, антисептических и других добавок обуславливает прочность и долговечность материала.

Слайд 5

Для подготовки сырья используют промышленные

измельчители или дробилки, например, как эта молотковая

дробилка ДМР-600-10-55 (ссылка на сайт производителя). Это

маленькая дробилка, на крупных производствах используют

побольше, но принцип такой же.

Слайд 6

Для сортировки используют различные вибросита.

Изготовленная сырая стружка хранится в бункерах, куда

подается системой пневмотранспорта или механическими

транспортерами. Из бункеров сырая стружка подается в

сушилки.

Слайд 7

Сушка сырья

Для сушки стружки используют сушильные комплексы, на подобие этого. Сушить стружку необходимо до влажности 4— 6%, а для внутреннего слоя — до 2—4%. Поэтому стружку разных слоев сушат в отдельных сушилках. В производстве ДСП используются, как правило, конвективные сушилки барабанного типа. В топке сушилки сжигается газ или мазут, температура в ней 900 -1000° С. на входе в барабан. Температура сушильного агента достигает 450—550° С, на выходе она от 90 до 120° С. Барабан имеет диаметр 2,2 м и длину 10 м, устанавливается он с наклоном в 2 - 3° в сторону входа сырой стружки.

Для сушки стружки используют сушильные комплексы, на подобие этого. Сушить стружку необходимо до влажности 4— 6%, а для внутреннего слоя — до 2—4%. Поэтому стружку разных слоев сушат в отдельных сушилках. В производстве ДСП используются, как правило, конвективные сушилки барабанного типа. В топке сушилки сжигается газ или мазут, температура в ней 900 -1000° С. на входе в барабан. Температура сушильного агента достигает 450—550° С, на выходе она от 90 до 120° С. Барабан имеет диаметр 2,2 м и длину 10 м, устанавливается он с наклоном в 2 - 3° в сторону входа сырой стружки.

Слайд 8

Слайд 9

3.Осмоление

Получение осмолённой стружки, происходит в смесителях непрерывного действия, в которых связующее распыляется через ряд форсунок, каждая связана с дозировочным насосом. Осмолённая стружка с помощью шнекового вала продвигается в другую зону, где перемешивается лопастями.

Получение осмолённой стружки, происходит в смесителях непрерывного действия, в которых связующее распыляется через ряд форсунок, каждая связана с дозировочным насосом. Осмолённая стружка с помощью шнекового вала продвигается в другую зону, где перемешивается лопастями.

Слайд 10

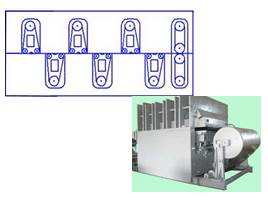

Формирование ковра осуществляется при помощи

формующих машин. Машины укладывают осмоленную стружку

в форму. При этом формирование может быть одно- двух- и

трехслойным. Трехслойное формирование ковра характерно для

предприятий, использующих старое оборудование. При

использовании такого оборудования внутренний слой делается

из крупной стружки, а наружные - из очень мелкой. Трехслойное

ДСП на срезе имеет ярко выраженные наружные слои.

В современном оборудовании используется однослойная

укладка, когда размер стружки меняется постепенно – от самой

крупной в середине до самой мелкой по краям.

Слайд 11

Стружечный ковер — это непрерывная лента определенной

ширины и толщины. Он разделяется на пакеты, из которых и

образуются в последующем при горячем прессовании плиты. Естественно, что равномерность насыпки ковра прямым

образом влияет на качество плит (равноплотность,

равнотолщинность).

Слайд 12

Слайд 13

5. Прессование

Прессование и склеивание древесно-стружечных плит осуществляется в термопрессах, которое производится при 180°С и удельном давлении 2,5—3,5 МПа. Продолжительность прессования 0,3—0,35 мин на 1 мм толщины плиты. Различают два типа прессования - плоское и экструзионное. При плоском прессовании усилие пресса направлено перпендикулярно пласти плиты. В этом случае стружка располагается параллельно пласти, что несколько повышает механическую прочность ДСП (хотя существуют и противоположные мнения).

Прессование и склеивание древесно-стружечных плит осуществляется в термопрессах, которое производится при 180°С и удельном давлении 2,5—3,5 МПа. Продолжительность прессования 0,3—0,35 мин на 1 мм толщины плиты. Различают два типа прессования - плоское и экструзионное. При плоском прессовании усилие пресса направлено перпендикулярно пласти плиты. В этом случае стружка располагается параллельно пласти, что несколько повышает механическую прочность ДСП (хотя существуют и противоположные мнения).

Слайд 14

При экструзионном прессовании давления пресса направлено

на кромку плиты, а стружка располагается перпендикулярно

направлению пласти. Механическая прочность плиты на изгиб в

этом случае ниже.

Слайд 15

6. Охлаждение и обрезка плит ДСП

Спресованные листы ДСП подвергаются обрезке под заданный торговый формат. Обрезание листа может происходить на горячую, сразу из под пресса или после его охлаждения. Таким образом разделяют горячую и холодную обрезку. Чаще используют холодную обрезку. Необходимость охлаждения плит ДСП связана с тем, что после выгрузки из термопресса они, во-первых, имеют очень высокую температуру, а во-вторых - достаточно большую разбежку по той же температуре и влажности. Влажность внешних слоев составляет около 2—4%, при том что внутренние слои ДСП содержат в это время около 10—13% влаги. Разница в температуре же может составлять порядка 80 градусов по Цельсию (105 снаружи и до 180 внутри). Такие градиенты являются источником внутренних напряжений. При дальнейшей обработке горячей плиты эти напряжения могут привести к ее деформации.

Спресованные листы ДСП подвергаются обрезке под заданный торговый формат. Обрезание листа может происходить на горячую, сразу из под пресса или после его охлаждения. Таким образом разделяют горячую и холодную обрезку. Чаще используют холодную обрезку. Необходимость охлаждения плит ДСП связана с тем, что после выгрузки из термопресса они, во-первых, имеют очень высокую температуру, а во-вторых - достаточно большую разбежку по той же температуре и влажности. Влажность внешних слоев составляет около 2—4%, при том что внутренние слои ДСП содержат в это время около 10—13% влаги. Разница в температуре же может составлять порядка 80 градусов по Цельсию (105 снаружи и до 180 внутри). Такие градиенты являются источником внутренних напряжений. При дальнейшей обработке горячей плиты эти напряжения могут привести к ее деформации.

Слайд 16

Охладитель

Слайд 17

Обрезка

Слайд 18

6.Финишная обработка ДСП, шлифование поверхности и торцов.

Шлифовальные машины на производстве ДСП бывают: четырехголовочные, шестиголовочные, восьмиголовочные. Преимущества большего количества головок это – качество шлифования. Чем больше головок тем лучше качество шлифования, но и больше потребление электричества, шлифовальной ленты.

Шлифовальные машины на производстве ДСП бывают: четырехголовочные, шестиголовочные, восьмиголовочные. Преимущества большего количества головок это – качество шлифования. Чем больше головок тем лучше качество шлифования, но и больше потребление электричества, шлифовальной ленты.

Слайд 19

Слайд 20

Слайд 21

7. Упаковка плит ДСП на паллеты

В соответствии с требованиями стандарта плиты сортируются, а затем или раскраиваются на заготовки для мебельных щитов, или отправляются потребителям полноформатными.

В соответствии с требованиями стандарта плиты сортируются, а затем или раскраиваются на заготовки для мебельных щитов, или отправляются потребителям полноформатными.

Слайд 22

Общее, транспортировка, конвейер

Слайд 23

Задание для работы дома

Учить конспект лекции

Учить конспект лекции

^ Наверх

X

Благодарим за оценку!

Мы будем признательны, если Вы так же поделитесь этой презентацией со своими друзьями и подписчиками.