Презентация - Целевые механизмы автоматизации производственных процессов

Нужно больше вариантов? Смотреть похожие Нажмите для полного просмотра

|

Распечатать

- Уникальность: 85%

- Слайдов: 28

- Просмотров: 5674

- Скачиваний: 2909

- Размер: 1.66 MB

- Онлайн: Да

- Формат: ppt / pptx

Примеры похожих презентаций

Производственный технологический процесс изготовления одежды

Производственный технологический процесс изготовления одежды Адаптация – процесс приспособления к изменяющимся условиям внешней среды

Адаптация – процесс приспособления к изменяющимся условиям внешней среды Сущность процесса воспитания

Сущность процесса воспитания Простые механизмы. Рычаг. Условие равновесия рычага

Простые механизмы. Рычаг. Условие равновесия рычага Методического сопровождения воспитательного процесса в МКОУ СОШ с. Зерновое

Методического сопровождения воспитательного процесса в МКОУ СОШ с. Зерновое Процесс становления личности

Процесс становления личности Использование современных образовательных технологий в учебно-воспитательном процессе в условиях реализации ФГОС

Использование современных образовательных технологий в учебно-воспитательном процессе в условиях реализации ФГОС

Слайды и текст этой онлайн презентации

Слайд 1

Целевые механизмы автоматизации производственных процессов

Слайд 2

Целевые механизмы автоматизации производственных процессов

Современные технологические процессы характеризуются большим числом управляемых и контролируемых параметров. Для управления такими процессами создают сложные системы управления и контроля , состоящие из многих элементов. Для выполнения каждого элемента технологического процесса служат целевые механизмы.

Современные технологические процессы характеризуются большим числом управляемых и контролируемых параметров. Для управления такими процессами создают сложные системы управления и контроля , состоящие из многих элементов. Для выполнения каждого элемента технологического процесса служат целевые механизмы.

Слайд 3

Рассмотрим некоторые типы целевых механизмов, которые позволяют обычную машину превратить в полуавтоматическую или автоматическую .

К ним относятся:

механизмы питания;

чувствительные элементы;

промежуточные и исполнительные механизмы

Слайд 4

а) механизмы питания:

Механизмы питания предназначены для подачи материалов или заготовок в рабочую зону. Заготовки бывают: бунтовые (проволока или лента , свернутые в бунт-катушку); прутковые (прутки и полосы); штучные (литье, штамповка, отливки) порошковые

Механизмы питания предназначены для подачи материалов или заготовок в рабочую зону. Заготовки бывают: бунтовые (проволока или лента , свернутые в бунт-катушку); прутковые (прутки и полосы); штучные (литье, штамповка, отливки) порошковые

Слайд 5

В зависимости от вида заготовок механизмы питания делятся на:

податчики – устройства для хранения и подачи в зону работ полосовых, прутковых материалов и проволоки.

магазины- устройства для размещения штучных изделий.

бункеры -саморазгружающиеся емкости для бестарного хранения сыпучих и кусковых материалов.

Податчик проволоки

Магазин патронов

Бункер

Податчик проволоки

Магазин патронов

Бункер

Слайд 6

Видео: Станок для подачи и гибки проволоки.

Слайд 7

Видео: Болты и гайки из проволоки

Слайд 8

Видео: Бункер зерновой

Слайд 9

б) чувствительные элементы

Автоматическое управление ,контроль и регулирование параметров технологического процесса предусматривает наличие чувствительных элементов для непосредственного измерения параметров процесса. Чувствительные элементы (датчики-преобразователи) преобразуют входное воздействие (температуру, давление, перемещение объекта, изменение объема) в электрический сигнал для дальнейшего использования его в автоматической системе управления.

Автоматическое управление ,контроль и регулирование параметров технологического процесса предусматривает наличие чувствительных элементов для непосредственного измерения параметров процесса. Чувствительные элементы (датчики-преобразователи) преобразуют входное воздействие (температуру, давление, перемещение объекта, изменение объема) в электрический сигнал для дальнейшего использования его в автоматической системе управления.

Слайд 10

Электрический сигнал (напряжение, ток) на выходе датчика-преобразователя изменяется по тому же закону , что и входное воздействие (параметр).

Таким образом, измеряя величину тока можно судить о величине давления или другого параметра в рабочей зоне.

Слайд 11

Датчики - преобразователи

Датчик давления

Датчик температуры

Датчик перемещения

Датчик освещенности

Датчик давления

Датчик температуры

Датчик перемещения

Датчик освещенности

Слайд 12

Видео: Датчики давления

Слайд 13

Видео: Датчики уровня жидкости

Слайд 14

Видео: Датчики температуры

Слайд 15

Схема автоматического контроля давления

Слайд 16

На рисунке обозначены:

В -вентиль, регулирующий давление в трубе

Д - датчик-преобразователь

У – усилитель сигнала.

В зависимости от принципа действия датчики-преобразователи делятся на:

терморезисторные

емкостные

индуктивные

Слайд 17

Видео: Терморезисторы (термисторы)

Слайд 18

Видео: Конденсаторный датчик массы

Слайд 19

в) исполнительные механизмы

Последним звеном средств автоматического регулирования, которые воздействуют непосредственно на управляемый объект, являются исполнительные механизмы.. Они делятся на три группы: электрические, гидравлические, пневматические. К исполнительным механизмам относятся клапаны, дроссели, двигатели, переключатели и т.п.

электрический исполнительный механизм

пневматический исполнительный механизм

гидравлический исполнительный механизм

Последним звеном средств автоматического регулирования, которые воздействуют непосредственно на управляемый объект, являются исполнительные механизмы.. Они делятся на три группы: электрические, гидравлические, пневматические. К исполнительным механизмам относятся клапаны, дроссели, двигатели, переключатели и т.п.

электрический исполнительный механизм

пневматический исполнительный механизм

гидравлический исполнительный механизм

Слайд 20

Датчики-преобразователи

Датчики-преобразователи являются одним из основных элементов автоматической системы управления и контроля ,от которых зависит чувствительность и точность работы системы. Датчик устанавливается непосредственно в рабочей зоне технологического процесса, параметры ,которого необходимо контролировать и ими управлять. Такими рабочими зонами могут быть трубопроводы, баро и термокамеры , котлы, топки, контролируемые зоны перемещения изделий и т.п.

Датчики-преобразователи являются одним из основных элементов автоматической системы управления и контроля ,от которых зависит чувствительность и точность работы системы. Датчик устанавливается непосредственно в рабочей зоне технологического процесса, параметры ,которого необходимо контролировать и ими управлять. Такими рабочими зонами могут быть трубопроводы, баро и термокамеры , котлы, топки, контролируемые зоны перемещения изделий и т.п.

Слайд 21

На чувствительный элемент Датчика воздействует внешний неэлектрический параметр технологического процесса (давление, температура и пр.) .

В автоматических системах все команды представляют собой электрические сигналы (изменение тока и напряжения), поэтому датчик- преобразователь преобразует неэлектрический параметр в электрический сигнал.

Слайд 22

Причем, закон изменения электрического сигнала должен точно повторять изменение неэлектрического параметра в технологическом процессе. Это значит, что если в технологическом процессе , к примеру, начинает расти давление ,то на выходе Датчика появляется электрическое напряжение повышающееся точно также как растет давление

Слайд 23

Электрический сигнал с выхода Датчика анализируется в специальных устройствах, где происходит его сравнение с допуском и вырабатывается "сигнал ошибки ", в соответствии с которым система самостоятельно принимает решение о включении исполнительного механизма на уменьшение давления. Исполнительный механизм работает до тех пор, пока сигнал ошибки не станет равным нулю.

Слайд 24

Электрический сигнал с датчика может быть преобразован в импульсный код для дальнейшего использования в ЭВМ, кроме того усиленный сигнал может быть использован для визуального контроля за параметрами технологического процесса со стороны оператора.

Слайд 25

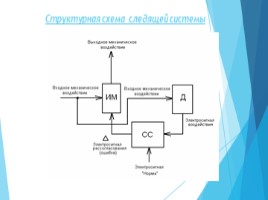

Структурная схема следящей системы

Слайд 26

На схеме обозначены:

ИМ - исполнительный механизм

Д - датчик-преобразователь

СС - схема сравнения

На рисунке стрелками показана цепь прохождения сигнала от датчика до исполнительного механизма.

Слайд 27

Эта цепь называется обратной связью. Для нормальной работы автоматической системы эта связь должна быть отрицательной. т.е. при повышении значений параметра система вырабатывает сигнал ошибки с отрицательным знаком тем самым уменьшая значение параметра технологического процесса.

При уменьшении значения параметра сигнал ошибки имеет положительный знак, что увеличивает значение параметра.

При положительной обратной связи система идет в разнос т.к. рост значения параметра приводит к положительному сигналу ошибки ,что в свою очередь ведет к дальнейшему росту параметра.

Слайд 28

^ Наверх

X

Благодарим за оценку!

Мы будем признательны, если Вы так же поделитесь этой презентацией со своими друзьями и подписчиками.