Презентация - Устройство и принцип работы доменной печи

Нужно больше вариантов? Смотреть похожие Нажмите для полного просмотра

|

Распечатать

- Уникальность: 81%

- Слайдов: 42

- Просмотров: 5852

- Скачиваний: 3035

- Размер: 0.44 MB

- Онлайн: Да

- Формат: ppt / pptx

Примеры похожих презентаций

Электровоз устройство и принцип работы

Электровоз устройство и принцип работы Основополагающие принципы устройства ЭВМ

Основополагающие принципы устройства ЭВМ Тест «Компьютер как универсальное устройство для обработки информации»

Тест «Компьютер как универсальное устройство для обработки информации» Устройство увеличительных приборов и правила работы с ними

Устройство увеличительных приборов и правила работы с ними Пользовательский интерфейс - Компьютер как универсальное устройство для работы с информацией

Пользовательский интерфейс - Компьютер как универсальное устройство для работы с информацией Разработка урока по информатике Устройства ввода и вывода. 7-й класс

Разработка урока по информатике Устройства ввода и вывода. 7-й класс Магистрально-модульный принцип построения компьютера - Устройство компьютера

Магистрально-модульный принцип построения компьютера - Устройство компьютера

Слайды и текст этой онлайн презентации

Слайд 1

КРАЕВОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«УССУРИЙСКИЙ АГРОПРОМЫШЛЕННЫЙ КОЛЛЕДЖ»

Электродуговая сварка Пивоварова Т.В. Уссурийск-2018

Электродуговая сварка Пивоварова Т.В. Уссурийск-2018

Слайд 2

ЭЛЕКТРОДУГОВАЯ СВАРКА

Электродуговой сваркой называется сварка плавлением, при которой нагрев свариваемых кромок осуществляется теплотой электрической дуги.

Электродуговой сваркой называется сварка плавлением, при которой нагрев свариваемых кромок осуществляется теплотой электрической дуги.

Слайд 3

Сварочная дуга

Электрическая сварочная дуга – это длительный электрический разряд в газовой срезе между двумя электродами.

Электрическая сварочная дуга – это длительный электрический разряд в газовой срезе между двумя электродами.

Слайд 4

Классификация сварочных дуг

I. По принципу работы: 1) Дуга прямого действия (зависимая) 2) Дуга косвенного действия (независимая)

I. По принципу работы: 1) Дуга прямого действия (зависимая) 2) Дуга косвенного действия (независимая)

Слайд 5

Дуга, электрически не связанная со свариваемым изделием называется дугой косвенного действия или независимой.

Изделие нагревается излучением столба дуги, мощность нагрева невелика, нагрев медленный, мягкий как при газовой сварке. Для сварки независимую дугу почти не применяют.

Слайд 6

Сварочная дуга прямого действия- это дуга, в которой одним электродом служит металлический стержень, а вторым - свариваемая деталь. К электродам подведен электрический ток.

Используют при всех основных способах сварки

Слайд 7

II. По типу электрода:

1) неплавящимся электродом

угольным, вольфрамовым, графитовым Применяют при сварке цветных металлов и сплавов. Прямая полярность электрод (-), изделие (+). Температура горения электрической дуги 50000С

2) плавящимся электродом

Слайд 8

III. По роду тока

1) постоянный

2) переменный

IV. По длительности горения

1) непрерывная

2) импульсная

Слайд 9

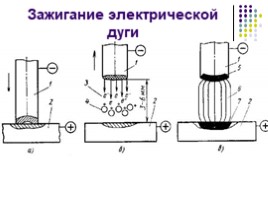

Зажигание электрической дуги

Дугу возбуждают двумя способам касанием или чирканием. В обоих случаях процесс зажигания дуги состоит из трех этапов: 1. короткое замыкание 2. отвод электрода на расстояние 3-6 мм 3. возникновение устойчивого дугового разряда.

Дугу возбуждают двумя способам касанием или чирканием. В обоих случаях процесс зажигания дуги состоит из трех этапов: 1. короткое замыкание 2. отвод электрода на расстояние 3-6 мм 3. возникновение устойчивого дугового разряда.

Слайд 10

Зажигание электрической дуги

Слайд 11

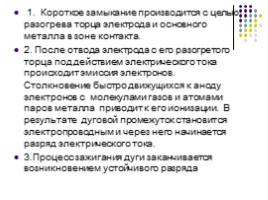

1. Короткое замыкание производится с целью разогрева торца электрода и основного металла в зоне контакта.

2. После отвода электрода с его разогретого торца под действием электрического тока происходит эмиссия электронов. Столкновение быстро движущихся к аноду электронов с молекулами газов и атомами паров металла приводит к его ионизации. В результате дуговой промежуток становится электропроводным и через него начинается разряд электрического тока.

3.Процесс зажигания дуги заканчивается возникновением устойчивого разряда

Слайд 12

Зажигание электрической дуги

Слайд 13

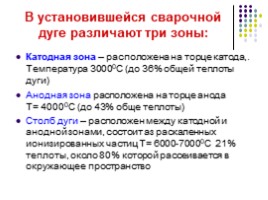

В установившейся сварочной дуге различают три зоны:

Катодная зона – расположена на торце катода,. Температура 30000С (до 36% общей теплоты дуги) Анодная зона расположена на торце анода Т= 40000С (до 43% обще теплоты) Столб дуги – расположен между катодной и анодной зонами, состоит аз раскаленных ионизированных частиц Т= 6000-70000С 21% теплоты, около 80% которой рассеивается в окружающее пространство

Катодная зона – расположена на торце катода,. Температура 30000С (до 36% общей теплоты дуги) Анодная зона расположена на торце анода Т= 40000С (до 43% обще теплоты) Столб дуги – расположен между катодной и анодной зонами, состоит аз раскаленных ионизированных частиц Т= 6000-70000С 21% теплоты, около 80% которой рассеивается в окружающее пространство

Слайд 14

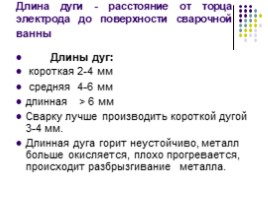

Длина дуги - расстояние от торца электрода до поверхности сварочной ванны

Длины дуг: короткая 2-4 мм средняя 4-6 мм длинная > 6 мм Сварку лучше производить короткой дугой 3-4 мм. Длинная дуга горит неустойчиво, металл больше окисляется, плохо прогревается, происходит разбрызгивание металла.

Длины дуг: короткая 2-4 мм средняя 4-6 мм длинная > 6 мм Сварку лучше производить короткой дугой 3-4 мм. Длинная дуга горит неустойчиво, металл больше окисляется, плохо прогревается, происходит разбрызгивание металла.

Слайд 15

Прямая полярность- сварка углеродистой стали и толстого металла (глубина проплавления больше)

Слайд 16

Обратная полярность для сварки тонкого и цветного металла, легированных сталей. Конец электрода разогревается больше чем основной металл, что предохраняет металл от пережога

Слайд 17

Источники питания ручной электродуговой сварки

Слайд 18

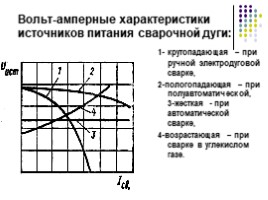

Вольт-амперные характеристики источников питания сварочной дуги:

1- крутопадающая – при ручной электродуговой сварке, 2-пологопадающая – при полуавтоматической, 3-жесткая - при автоматической сварке, 4-возрастающая – при сварке в углекислом газе.

1- крутопадающая – при ручной электродуговой сварке, 2-пологопадающая – при полуавтоматической, 3-жесткая - при автоматической сварке, 4-возрастающая – при сварке в углекислом газе.

Слайд 19

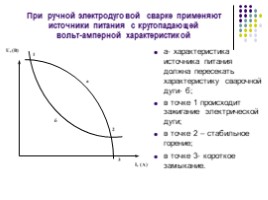

При ручной электродуговой сварке применяют источники питания с крутопадающей вольт-амперной характеристикой

а- характеристика источника питания должна пересекать характеристику сварочной дуги- б; в точке 1 происходит зажигание электрической дуги; в точке 2 – стабильное горение; в точке 3- короткое замыкание.

а- характеристика источника питания должна пересекать характеристику сварочной дуги- б; в точке 1 происходит зажигание электрической дуги; в точке 2 – стабильное горение; в точке 3- короткое замыкание.

Слайд 20

Слайд 21

ИСТОЧНИКИ ПИТАНИЯ

Сварочная дуга может работать на постоянном и переменном токе. Источники питания переменного тока- сварочные трансформаторы. Источники питания постоянного тока: 1. Сварочные агрегаты- генератор с приводом от двигателя внутреннего сгорания (используют для сварки в полевых условиях, где нет электросетей). 2. Сварочные преобразователи- генератор с приводом от электродвигателя. 3. Сварочные выпрямители

Сварочная дуга может работать на постоянном и переменном токе. Источники питания переменного тока- сварочные трансформаторы. Источники питания постоянного тока: 1. Сварочные агрегаты- генератор с приводом от двигателя внутреннего сгорания (используют для сварки в полевых условиях, где нет электросетей). 2. Сварочные преобразователи- генератор с приводом от электродвигателя. 3. Сварочные выпрямители

Слайд 22

Преимущества постоянного тока

1. На постоянном токе дуга горит устойчивей. 2. Меняя его полярность, можно регулировать соотношение между интенсивностью нагрева электрода и изделия.

1. На постоянном токе дуга горит устойчивей. 2. Меняя его полярность, можно регулировать соотношение между интенсивностью нагрева электрода и изделия.

Слайд 23

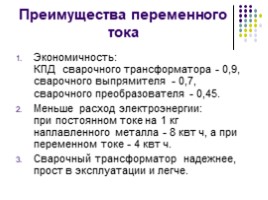

Преимущества переменного тока

Экономичность: КПД сварочного трансформатора - 0,9, сварочного выпрямителя - 0,7, сварочного преобразователя - 0,45. Меньше расход электроэнергии: при постоянном токе на 1 кг наплавленного металла - 8 квт ч, а при переменном токе - 4 квт ч. Сварочный трансформатор надежнее, прост в эксплуатации и легче.

Экономичность: КПД сварочного трансформатора - 0,9, сварочного выпрямителя - 0,7, сварочного преобразователя - 0,45. Меньше расход электроэнергии: при постоянном токе на 1 кг наплавленного металла - 8 квт ч, а при переменном токе - 4 квт ч. Сварочный трансформатор надежнее, прост в эксплуатации и легче.

Слайд 24

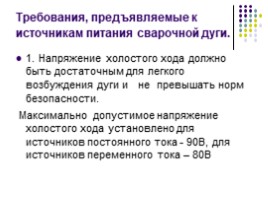

Требования, предъявляемые к источникам питания сварочной дуги.

1. Напряжение холостого хода должно быть достаточным для легкого возбуждения дуги и не превышать норм безопасности. Максимально допустимое напряжение холостого хода установлено для источников постоянного тока - 90В, для источников переменного тока – 80В

1. Напряжение холостого хода должно быть достаточным для легкого возбуждения дуги и не превышать норм безопасности. Максимально допустимое напряжение холостого хода установлено для источников постоянного тока - 90В, для источников переменного тока – 80В

Слайд 25

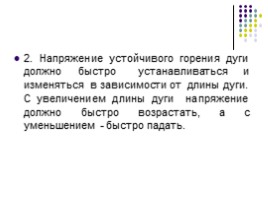

2. Напряжение устойчивого горения дуги должно быстро устанавливаться и изменяться в зависимости от длины дуги. С увеличением длины дуги напряжение должно быстро возрастать, а с уменьшением - быстро падать.

Слайд 26

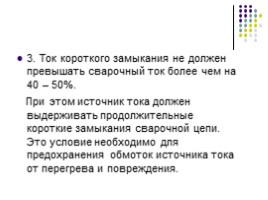

3. Ток короткого замыкания не должен превышать сварочный ток более чем на 40 – 50%.

При этом источник тока должен выдерживать продолжительные короткие замыкания сварочной цепи. Это условие необходимо для предохранения обмоток источника тока от перегрева и повреждения.

Слайд 27

4. Мощность источника тока должна быть достаточной для выполнения сварочных работ.

Слайд 28

Сварочные выпрямители

Сварочные выпрямители – преобразуют переменный ток в постоянный. Основные преимущества: 1. Высокий к.п.д. и относительно небольшие потери холостого хода; 2. Отсутствие вращающихся частей и бесшумность в работе. Недостатки: чувствительны к колебаниям напряжения в сети и перегреву.

Сварочные выпрямители – преобразуют переменный ток в постоянный. Основные преимущества: 1. Высокий к.п.д. и относительно небольшие потери холостого хода; 2. Отсутствие вращающихся частей и бесшумность в работе. Недостатки: чувствительны к колебаниям напряжения в сети и перегреву.

Слайд 29

Сварочные выпрямители состоят из двух блоков:

1- понижающего трехфазного трансформатора с устройствами для регулирования напряжения и тока

2- выпрямительного блока.

Кроме того, выпрямитель имеет пускорегулирующее и защитное устройства, обеспечивающие нормальную эксплуатацию.

Слайд 30

Для выпрямления тока используется свойство полупроводникового вентиля проводить ток только в одном направлении.

Наибольшее применение получили селеновые и кремниевые вентили.

Селеновые вентили дешевы и выдерживают перегрузки.

Кремниевые вентили обладают высокими энергетическими показателями и высоким к.п.д., но очень чувствительны к перегрузкам по току, и поэтому требуют защитных устройств и интенсивного охлаждения.

Слайд 31

ИСТОЧНИКИ ПИТАНИЯ ПЕРЕМЕННОГО ТОКА

Сварочные аппараты переменного тока состоят из понижающего трансформатора и специального устройства, создающего падающую внешнюю характеристику и регулирующего сварочный ток.

Сварочные аппараты переменного тока состоят из понижающего трансформатора и специального устройства, создающего падающую внешнюю характеристику и регулирующего сварочный ток.

Слайд 32

Электрическая схема трансформатора с отдельным регулятором СТЭ

Слайд 33

Электрическая схема трансформатора с встроенным регулятором СТН-500

Слайд 34

Сварочный трансформатор с увеличенным магнитным рассеянием и подвижной обмоткой.

Трансформатор имеет магнитопровод, на обоих стержнях которого расположены по две катушки: одна с первичной обмоткой, а вторая – со вторичной обмоткой. Катушки первичной обмотки закреплены неподвижно в нижней части сердечника, а катушки вторичной обмотки перемещаются по стержню с помощью винтовой пары. Сварочный ток регулируют изменением расстояния между первичными и вторичными обмотками. При увеличении этого расстояния магнитный поток рассеяния возрастает, а сварочный ток уменьшается.

Трансформатор имеет магнитопровод, на обоих стержнях которого расположены по две катушки: одна с первичной обмоткой, а вторая – со вторичной обмоткой. Катушки первичной обмотки закреплены неподвижно в нижней части сердечника, а катушки вторичной обмотки перемещаются по стержню с помощью винтовой пары. Сварочный ток регулируют изменением расстояния между первичными и вторичными обмотками. При увеличении этого расстояния магнитный поток рассеяния возрастает, а сварочный ток уменьшается.

Слайд 35

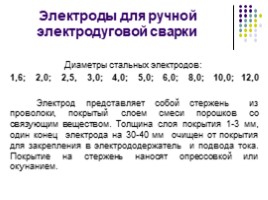

Электроды для ручной электродуговой сварки

Диаметры стальных электродов: 1,6; 2,0; 2,5, 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0 Электрод представляет собой стержень из проволоки, покрытый слоем смеси порошков со связующим веществом. Толщина слоя покрытия 1-3 мм, один конец электрода на 30-40 мм очищен от покрытия для закрепления в электрододержатель и подвода тока. Покрытие на стержень наносят опрессовкой или окунанием.

Диаметры стальных электродов: 1,6; 2,0; 2,5, 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0 Электрод представляет собой стержень из проволоки, покрытый слоем смеси порошков со связующим веществом. Толщина слоя покрытия 1-3 мм, один конец электрода на 30-40 мм очищен от покрытия для закрепления в электрододержатель и подвода тока. Покрытие на стержень наносят опрессовкой или окунанием.

Слайд 36

Сварочная проволока

Для изготовления электродов применяют стальную проволоку диаметром от 1,6 -12,0 мм. По химическому составу по ГОСТ 2246-70 стальная проволока делится на три группы (77 марок): * низкоуглеродистая (6 марок) с содержанием углерода не более 0,12 %, предназначена для сварки низкоуглеродистых, среднеуглеродистых и некоторых низколегированных сталей (Св08, Св-08А, Св-08АА, Св-08ГА, Св-10ГА и Св-10Г2); *легированная (30 марок) для сварки низколегированных, конструкционных, теплостойких сталей ( Св-08ГС, Св-15ХМ); * высоколегированная (41 марка) для сварки хромистых, хромоникелевых, нержавеющих сталей (Св12Х13, Св10Х17Т Св-12Х11НМФ,).

Для изготовления электродов применяют стальную проволоку диаметром от 1,6 -12,0 мм. По химическому составу по ГОСТ 2246-70 стальная проволока делится на три группы (77 марок): * низкоуглеродистая (6 марок) с содержанием углерода не более 0,12 %, предназначена для сварки низкоуглеродистых, среднеуглеродистых и некоторых низколегированных сталей (Св08, Св-08А, Св-08АА, Св-08ГА, Св-10ГА и Св-10Г2); *легированная (30 марок) для сварки низколегированных, конструкционных, теплостойких сталей ( Св-08ГС, Св-15ХМ); * высоколегированная (41 марка) для сварки хромистых, хромоникелевых, нержавеющих сталей (Св12Х13, Св10Х17Т Св-12Х11НМФ,).

Слайд 37

Тип электрода

Тип электрода обозначается буквой Э и цифрой, указывающей гарантированный предел прочности металла шва в кгс/мм2. Буква А в обозначении указывает, что металл шва, наплавленный этим электродом, имеет повышенные пластические свойства. Такие электроды применяют для сварки наиболее ответственных швов.

Тип электрода обозначается буквой Э и цифрой, указывающей гарантированный предел прочности металла шва в кгс/мм2. Буква А в обозначении указывает, что металл шва, наплавленный этим электродом, имеет повышенные пластические свойства. Такие электроды применяют для сварки наиболее ответственных швов.

Слайд 38

Состав обмазки электродного покрытия

Электродные покрытия делят на две группы: I.Тонкие –состав стабилизирующие и связующие вещества (калий, натрий, барий + жидкое стекло). Назначение – облегчить возбуждение и стабилизировать горение дуги. II. Толстые (качественные) 1 обеспечивают устойчивое горение дуги; 2. защищают от воздействия кислорода и азота воздуха; 3. раскисляет и легируют; 4. удаляет серу и фосфор из расплавленного металла шва, образует шлаковую корку; 5. замедляет охлаждение, тем самым, способствуя выходу газов и неметаллических включений на поверхность шва.

Электродные покрытия делят на две группы: I.Тонкие –состав стабилизирующие и связующие вещества (калий, натрий, барий + жидкое стекло). Назначение – облегчить возбуждение и стабилизировать горение дуги. II. Толстые (качественные) 1 обеспечивают устойчивое горение дуги; 2. защищают от воздействия кислорода и азота воздуха; 3. раскисляет и легируют; 4. удаляет серу и фосфор из расплавленного металла шва, образует шлаковую корку; 5. замедляет охлаждение, тем самым, способствуя выходу газов и неметаллических включений на поверхность шва.

Слайд 39

Состав обмазки качественных электродов

Ионизирующие вещества - обеспечивают стабильное горение дуги: мел, мрамор, поташ, полевой, плавиковый шпат. Шлакообразующие- создают шлаковую защиту расплавлен-ного металла шва: полевой шпат, плавиковый шпат, кварц, мрамор, рутил, марганцевую руду, гематит, гранит, магнезит. Газообразующие - сгорают, образуя в зоне дуги газовую защиту: крахмал, древесная мука, целлюлоза. Раскисляющие восстанавливают металл шва: ферросилиций, ферромарганец, алюминий, графит. Легирующие - феррохром, ферросилиций, ферромарганец, ферротитан, ферромолибден. Связующие - жидкое стекло, декстрин.

Ионизирующие вещества - обеспечивают стабильное горение дуги: мел, мрамор, поташ, полевой, плавиковый шпат. Шлакообразующие- создают шлаковую защиту расплавлен-ного металла шва: полевой шпат, плавиковый шпат, кварц, мрамор, рутил, марганцевую руду, гематит, гранит, магнезит. Газообразующие - сгорают, образуя в зоне дуги газовую защиту: крахмал, древесная мука, целлюлоза. Раскисляющие восстанавливают металл шва: ферросилиций, ферромарганец, алюминий, графит. Легирующие - феррохром, ферросилиций, ферромарганец, ферротитан, ферромолибден. Связующие - жидкое стекло, декстрин.

Слайд 40

Типы электродного покрытия

По виду покрытия электроды подразделяются: с кислым покрытием – условное обозначение А; с рутиловым покрытием – Р; с целлюлозным покрытием – Ц; с основным покрытием – Б; с покрытием смешанного типа – двойное обозначение (например АЦ); с прочими видами покрытия – П.

По виду покрытия электроды подразделяются: с кислым покрытием – условное обозначение А; с рутиловым покрытием – Р; с целлюлозным покрытием – Ц; с основным покрытием – Б; с покрытием смешанного типа – двойное обозначение (например АЦ); с прочими видами покрытия – П.

Слайд 41

Типы электродного покрытия

Кислые покрытия: (СМ-5 ОММ-5, ЦМ-7) содержат руды в виде оксидов железа и марганца. Используют для сварки малоуглеродистых и низколегированных сталей, когда не требуется высокое качество соединений. Сварку проводят на постоянном и переменном токе. Рутиловые покрытия (МР-3, ОЗС-4, ЦМ-9) основным компонентом является титановый концентрат, рутил (TiO2), рутил, полевой шпат, магнезит. Обеспечивает устойчивое горение дуги, хорошее формирование шва, минимальное разбрызгивание металла.

Кислые покрытия: (СМ-5 ОММ-5, ЦМ-7) содержат руды в виде оксидов железа и марганца. Используют для сварки малоуглеродистых и низколегированных сталей, когда не требуется высокое качество соединений. Сварку проводят на постоянном и переменном токе. Рутиловые покрытия (МР-3, ОЗС-4, ЦМ-9) основным компонентом является титановый концентрат, рутил (TiO2), рутил, полевой шпат, магнезит. Обеспечивает устойчивое горение дуги, хорошее формирование шва, минимальное разбрызгивание металла.

Слайд 42

Целлюлозные покрытия (ВСЦ-1, ВСЦ-2, ОЗЦ-1-1, ОМА-2) содержат крахмал, декстрин, целлюлозу, древесную муку, которые, обеспечивают газовую защиту расплавленного металла. Для сварки швов в вертикальном и потолочном положениях.

Основные покрытия (УОНИ-13/45, ДСК-50) основные компоненты - плавиковый шпат и мрамор. Применяют для сварки на постоянном токе.

Электроды с покрытием смешанного типа: (АНО-3, АНО-4, АНО-5) – имеют рутило-основное покрытие. Высокие сварочно-технологические свойства.

^ Наверх

X

Благодарим за оценку!

Мы будем признательны, если Вы так же поделитесь этой презентацией со своими друзьями и подписчиками.