Презентация - Проектирование механизма подъёма крана, обслуживающего участок агломерационной фабрики

Нужно больше вариантов? Смотреть похожие Нажмите для полного просмотра

|

Распечатать

- Уникальность: 94%

- Слайдов: 17

- Просмотров: 492

- Скачиваний: 35

- Размер: 4.88 MB

- Онлайн: Да

- Формат: ppt / pptx

Примеры похожих презентаций

Простые механизмы. Рычаг. Условие равновесия рычага

Простые механизмы. Рычаг. Условие равновесия рычага Простые механизмы

Простые механизмы Преодоление подъемов и препятствий на лыжах

Преодоление подъемов и препятствий на лыжах Отработка механизма учёта индивидуальных достижений обучающихся в начальной школе (ученическое портфолио)

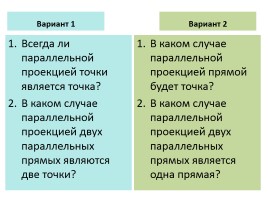

Отработка механизма учёта индивидуальных достижений обучающихся в начальной школе (ученическое портфолио) Блиц-опрос «Свойства параллельного проектирования»

Блиц-опрос «Свойства параллельного проектирования» Проектирование для воспитателей

Проектирование для воспитателей Проектирование современного урока технологии: «Системно-деятельностный подход - структура современного урока»

Проектирование современного урока технологии: «Системно-деятельностный подход - структура современного урока»

Слайды и текст этой онлайн презентации

Слайд 1

ПРОЕКТИРОВАНИЕ Механизма подъёма крана, обслуживающего участок агломерационной фабрики.

Производственное обучение на участке металлургического завода

Слайд 2

АКТУАЛЬНОСТЬ

Сегодня в промышленности наиболее популярными типами кранов являются мостовые. Без мостового крана очень сложно выполнять многие разгрузочные и погрузочные работы внутри помещений, а отдельные задачи и вовсе не выполнить без такого устройства. Такие краны могут использоваться во множестве различных структур. Прекрасно подходят мостовые краны для установки в цехах металлургических заводов, а также на различных промышленных предприятиях. Кроме этого такие специализированные устройства нередко используются для работы на электростанциях. Конструкция мостовых кранов достаточно проста и, при этом, весьма продумана, что позволяет расширить область применения таких кранов до сфер строительства, монтажа, а также сельскохозяйственной сферы.

Слайд 3

АКТУАЛЬНОСТЬ (Продолжение)

Главным положительным качеством мостового крана является возможность значительно повысить скорость работы на производственных линиях и в складских помещениях. Такой тип кранов прекрасно можно использовать на любом типе производства, а возможность выбора устройства с различной длиной балки и грузоподъёмностью позволяет разместить мостовой кран во всех помещениях.

Главным положительным качеством мостового крана является возможность значительно повысить скорость работы на производственных линиях и в складских помещениях. Такой тип кранов прекрасно можно использовать на любом типе производства, а возможность выбора устройства с различной длиной балки и грузоподъёмностью позволяет разместить мостовой кран во всех помещениях.

Слайд 4

Цели

Научиться проектировать системы управления электроприводами, эксплуатировать электрооборудование, обнаруживать и ликвидировать возможные неисправности электрооборудования в схемах.

Задачи

1. Расчет электрического освещения помещения дежурных электриков; 2. Расчет и выбор мощности привода; 3. Выбор электрической схемы управления приводом; 4. Расчет и выбор резисторов в схеме; 5. Выбор аппаратуры управления и защиты.

Научиться проектировать системы управления электроприводами, эксплуатировать электрооборудование, обнаруживать и ликвидировать возможные неисправности электрооборудования в схемах.

Задачи

1. Расчет электрического освещения помещения дежурных электриков; 2. Расчет и выбор мощности привода; 3. Выбор электрической схемы управления приводом; 4. Расчет и выбор резисторов в схеме; 5. Выбор аппаратуры управления и защиты.

Слайд 5

Содержание

1. Назначение грейферного крана. 2. Конструкция мостового грейферного крана. 3. Описание технологического процесса участка производства агломерата. 4. Назначение установленного на участке оборудования. 5. Электрическая схема привода крана, элементная база схемы. 6. Назначение контроллеров. 7. Заключение.

1. Назначение грейферного крана. 2. Конструкция мостового грейферного крана. 3. Описание технологического процесса участка производства агломерата. 4. Назначение установленного на участке оборудования. 5. Электрическая схема привода крана, элементная база схемы. 6. Назначение контроллеров. 7. Заключение.

Слайд 6

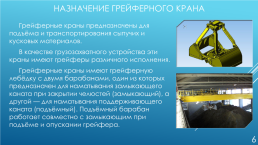

Назначение грейферного крана

Грейферные краны предназначены для подъёма и транспортирования сыпучих и кусковых материалов. В качестве грузозахватного устройства эти краны имеют грейферы различного исполнения. Грейферные краны имеют грейферную лебёдку с двумя барабанами, один из которых предназначен для наматывания замыкающего каната при закрытии челюстей (замыкающий), а другой — для наматывания поддерживающего каната (подъёмный). Подъёмный барабан работает совместно с замыкающим при подъёме и опускании грейфера.

Грейферные краны предназначены для подъёма и транспортирования сыпучих и кусковых материалов. В качестве грузозахватного устройства эти краны имеют грейферы различного исполнения. Грейферные краны имеют грейферную лебёдку с двумя барабанами, один из которых предназначен для наматывания замыкающего каната при закрытии челюстей (замыкающий), а другой — для наматывания поддерживающего каната (подъёмный). Подъёмный барабан работает совместно с замыкающим при подъёме и опускании грейфера.

Слайд 7

Назначение грейферного крана (Продолжение)

Грузоподъёмность этих кранов определяется суммарной массой грейфера и груза. На мостовых грейферных кранах преобладающее распространение получила лебёдка с независимыми барабанами. Лебёдка устанавливается на тележке мостового крана и состоит из двух одинаковых однобарабанных лебёдок: замыкающей и поддерживающей. Эти лебёдки имеют соответственно замыкающий и поддерживающий барабаны, двигатели, редукторы и тормоза. По конструктивному исполнению эти лебёдки аналогичны крюковым лебёдкам мостовых кранов общего назначения. Грейферные краны предназначены для подъёма и перемещения насыпных грузов.

Грузоподъёмность этих кранов определяется суммарной массой грейфера и груза. На мостовых грейферных кранах преобладающее распространение получила лебёдка с независимыми барабанами. Лебёдка устанавливается на тележке мостового крана и состоит из двух одинаковых однобарабанных лебёдок: замыкающей и поддерживающей. Эти лебёдки имеют соответственно замыкающий и поддерживающий барабаны, двигатели, редукторы и тормоза. По конструктивному исполнению эти лебёдки аналогичны крюковым лебёдкам мостовых кранов общего назначения. Грейферные краны предназначены для подъёма и перемещения насыпных грузов.

Слайд 8

Конструкция мостового грейферного крана

Грейфер представляет собой самозачёрпывающий захват для сыпучих материалов, скрапа и стружки, крупнокусковых каменных и волокнистых материалов, а также длинномерных лесоматериалов. В значение грузоподъемности грейферного крана включены массы груза и грейфера. По конструкции грейфера делят на три группы: двухканатные, одноканатные и приводные (моторные).

Слайд 9

Конструкция мостового грейферного крана

Двухбалочный мостовой кран опорного типа: 1 — концевая балка; 2 — главная балка; 3 — кабель; 4 — тележечный рельс; 5 — тележка; 6, 7 —механизмы вспомогательного и главного подъема; 8 — механизм передвижения тележки; 9 — привод механизма передвижения крана; 10 — люлька;

11 — площадка; 12 — кабина; 13 — крановый рельс; 14 — ходовое колесо.

Слайд 10

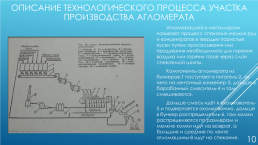

Описание технологического процесса участка производства агломерата

Агломерацией в металлургии называют процесс спекания мелких руд и концентратов в твердые пористые куски путем просасывания или продувания необходимого для горения воздуха или горячих газов через слой спекаемой шихты. Компоненты агломерата из бункеров-1 поступают в питатель-2, из него на ленточный конвейер-3, дальше в барабанный смеситель-4 и там смешиваются. Дальше смесь идёт в окомкователь-5 и подвергается окомкованию, дальше в бункер распределитель-6, там комки распределяются по размерам и мелкие комки идут на возврат, а большие и средние по ленте агломашины-8 идут на спекание.

Агломерацией в металлургии называют процесс спекания мелких руд и концентратов в твердые пористые куски путем просасывания или продувания необходимого для горения воздуха или горячих газов через слой спекаемой шихты. Компоненты агломерата из бункеров-1 поступают в питатель-2, из него на ленточный конвейер-3, дальше в барабанный смеситель-4 и там смешиваются. Дальше смесь идёт в окомкователь-5 и подвергается окомкованию, дальше в бункер распределитель-6, там комки распределяются по размерам и мелкие комки идут на возврат, а большие и средние по ленте агломашины-8 идут на спекание.

Слайд 11

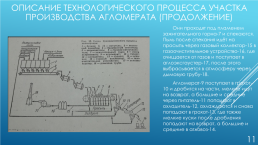

Описание технологического процесса участка производства агломерата (Продолжение)

Они проходят под пламенем зажигательного горна-7 и спекаются. Пыль после спекания идёт на просыпь через газовый коллектор-15 в газоочистительное устройство-16, где очищается от газов и поступает в аглоэксгаустер-17, после этого выбрасывается в атмосферу через дымовую трубу-18. Агломерат-9 поступает в грохот-10 и дробится на части, мелкие идут на возврат, а большие и средние через питатель-11 попадают в охладитель-12, охлаждаются и снова попадают в грохот-13, где также мелкие куски после дробления попадают на возврат, а большие и средние в агловоз-14.

Они проходят под пламенем зажигательного горна-7 и спекаются. Пыль после спекания идёт на просыпь через газовый коллектор-15 в газоочистительное устройство-16, где очищается от газов и поступает в аглоэксгаустер-17, после этого выбрасывается в атмосферу через дымовую трубу-18. Агломерат-9 поступает в грохот-10 и дробится на части, мелкие идут на возврат, а большие и средние через питатель-11 попадают в охладитель-12, охлаждаются и снова попадают в грохот-13, где также мелкие куски после дробления попадают на возврат, а большие и средние в агловоз-14.

Слайд 12

Назначение установленного на участке оборудования

1. Бункеры – предназначены для содержания компонентов шихты; 2. Питатель – предназначен для дозированной подачи шихты; 3. Ленточный конвейер – предназначен для подачи шихты; 4. Барабанный смеситель – предназначен для смешивания шихты; 5. Окомкователь – предназначен для окомкования шихты; 6. Бункер-распределитель – предназначен для равномерного распределения шихты по ленте агломашины; 7. Зажигательный горн – предназначен для спекания шихты;

Слайд 13

Назначение установленного на участке оборудования (Продолжение)

8. Лента агломаштны – предназначена для подачи спечёной шихты; 9. Грохот - предназначен для классификации горячего и холодного агломерата, обожженных окатышей, руд; 10. Охладитель – предназначен для охлаждения мелочи агломерата; 11. Агловоз – предназначен для транспортировки готового агломерата; 12. Газовый коллектор – предназначен для очистки агломерационных газов; 13. Газоочистительное устройство – предназначено для очистки пыли от газов; 14. Аглоэксгаустер – предназначен для всасывания мелких частиц пыли; 15. Дымовая труба – предназначена для выброса пыли в атмосферу.

Слайд 14

Электрическая схема привода крана

Электрическая схема контроллера ККТ – 61. Элементная база схемы: М-асинхронный двигатель с фазным ротором; SQ3, SQ4-конечные выключатели; SQ1-контакт люка (может использоваться как аварийный выключатель); SQ2-контакт блокировки люка; YB-тормоз с приводом от электромагнита; В цепь ротора включены резисторы; SB-кнопка пуск; КМ1-катушка линейного контактора; FA-реле защиты двигателя от коротких замыканий;

FU-плавкие предохранители; QS-рубильник; SA-командоконтроллер.

Слайд 15

Назначение контроллеров

Контроллер или командоконтроллер - это электрический аппарат, предназначенный для ручного управления электродвигателями (пуск, реверсирование, регулирование частоты вращения, останов), называют контроллером, а электрический аппарат, предназначенный для осуществления различных переключений в цепях управления схем электропривода, а также коммутации силовых цепей с небольшими нагрузками по току, командоконтроллером.

Слайд 16

Назначение контроллеров (Продолжение)

Контроллеры применяют чаще для управления двигателями постоянного и переменного тока, в частности в подъемно-транспортных установках. От реостатов они отличаются тем, что переключающее устройство не связано в одно целое с резисторами, а располагается отдельно. По конструкции контроллеры могут быть кулачковыми, плоскими, барабанными и др. Наиболее распространены кулачковые контроллеры, имеющие различную конструкцию. Основными элементами их являются кулачковые шайбы, изготовленные из электроизоляционного материала, и установленные на металлическом валу контактные элементы и корпус.

Слайд 17

Заключение

В процессе работы над проектом я сделал следующие выводы: - задачи, поставленные в проектировании были достигнуты; - в ходе выполнения КП я научился проектировать систему управления электроприводом механизма подъёма крана, эксплуатировать электрооборудование, обнаруживать и ликвидировать возможные неисправности электрооборудования в схемах.

В процессе работы над проектом я сделал следующие выводы: - задачи, поставленные в проектировании были достигнуты; - в ходе выполнения КП я научился проектировать систему управления электроприводом механизма подъёма крана, эксплуатировать электрооборудование, обнаруживать и ликвидировать возможные неисправности электрооборудования в схемах.

^ Наверх

X

Благодарим за оценку!

Мы будем признательны, если Вы так же поделитесь этой презентацией со своими друзьями и подписчиками.